Considerando la formazione di polvere, la qualità dell’aria negli allevamenti di ovaiole non è migliorata dopo il passaggio alla produzione di uova a terra e free range voluta dalla società e dalla politica. Negli anni ’70, invece, il passaggio alla produzione di uova in gabbia con sistema di soffiaggio migliorò significativamente l’igiene e l’ambiente nell’allevamento. La pollina raccolta dai nastri veniva asciugata e poi rimossa ad intervalli regolari di circa 3 o 4 giorni. A parte le emissioni di ammoniaca, la concentrazione di polvere nell’aria era molto più bassa grazie all’assenza di pollina negli allevamenti.

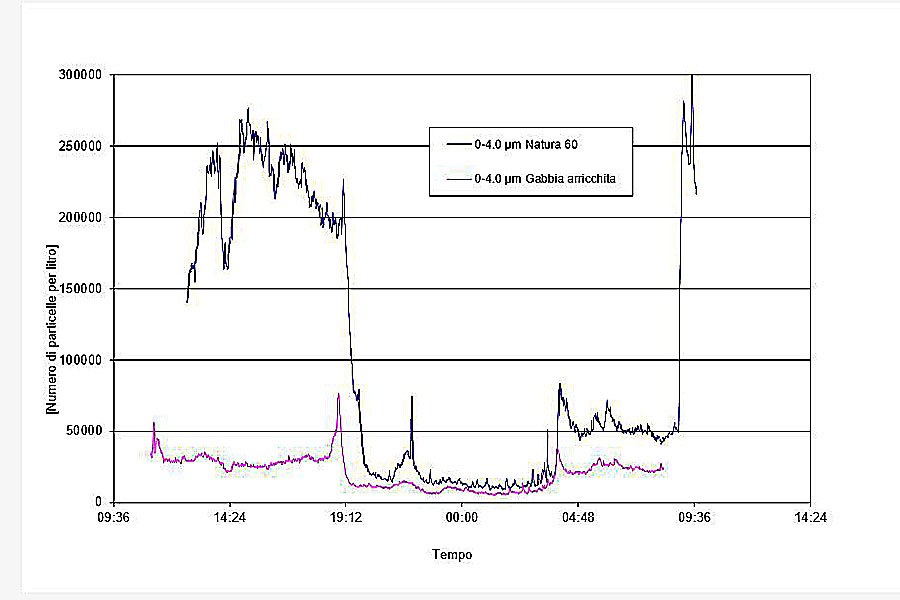

Il divieto delle gabbie per galline ovaiole è stato importante per il benessere degli animali ma allo stesso tempo ha causato nuovamente problemi di formazione di polvere. Un confronto continuo sulle misurazioni delle polveri indica chiaramente la differenza tra i diversi sistemi di gestione (fig.1). La concentrazione di polvere dipende fortemente dal sistema di gestione e dall’ora del giorno, cioè dall’attività degli animali. Prima dell’accensione delle luci e dell’alimentazione la concentrazione di polvere aumenta bruscamente mentre durante la fase di buio è difficile misurarne la quantità. Il numero di particelle per i sistemi arricchiti non supera le 6.000 particelle per 100 cm³ di aria mentre per le voliere sono 60.000 particelle per 100 cm³ di aria. La concentrazione di polvere nelle voliere nei momenti del giorno indicati precedentemente può raggiungere i 20 mg/m³.

Figura 1: Confronto della quantità di particelle sospese in una gabbia arricchita e una voliera durante la giornata

La polvere irrita i polmoni

Elevate concentrazioni di polvere hanno effetti nocivi per la salute dell'uomo e degli animali. Ciò è dovuto al fatto che una parte delle particelle molto fini, cioè polvere sottile sospesa inalabile e respirabile (PM10), può raggiungere gli alveoli dei polmoni. Queste particelle possono causare irritazione e infiammazione. La causa del cosiddetto “polmone dell’allevatore” dovuto a funghi o endotossine non è stata fino ad ora confermata. Un ipotesi è quella che potrebbe essere causato dalla polvere delle lettiera, proprio per questo la valutazione dei rischi per le particelle sospese deve differenziarsi in questo caso. Il TLV (valore limite di soglia) per le polveri inalabili è attualmente di 10 mg/m³ (secondo il Regolamento tecnico tedesco per le sostanze pericolose (TRGS) 900). In caso di permanenza prolungata in un allevamento, durante la fase di attività degli uccelli, si consiglia di indossare maschere antipolvere.

Fonte di formazione di polvere

La principale fonte di formazione della polvere nelle voliere è la lettiera. Oltre a confrontare i sistemi di gestione con o senza lettiera di cui sopra, vanno confrontati anche i componenti della lettiera. Un'analisi della polvere, della lettiera e del mangime di un allevamento di galline mostra che i componenti dei campioni di polvere sono quasi identici a quelli della lettiera (tabella 1). Tuttavia, la polvere contiene anche tracce analoghe all’idrossilato di metionina, la cui unica fonte possibile è il mangime.

| Polvere | Lettiera | Mangime | |

| Grasso grezzo | 2,30% | 2,60% | 5,90% |

| Fosforo | 0,82% | 0,93% | 0,52% |

| Lisina | 0,38% | 0,40% | 0,74% |

| Metionina | 0,18% | 0,13% | 0,35% |

| Cistina | 0,30% | 0,16% | |

| Treonina | 0,46% | 0,42% | |

| Calcio | 3,97 % | 6,81% | 3,83% |

| Sodio (Na) | 0,32% | 0,27% | 0,15% |

| Magnesio (Mg) | 0,77% | 0,64% | |

| Analogo idrossilato di metionina (MHA) | 0,014% | 0,059% |

Tabella 1: Comparazione della composizione di polvere, mangime e lettiera

Gestione della lettiera

Per capire meglio come si crea la polvere dalla lettiera, è opportuno dare un’occhiata più da vicino a come viene attualmente gestita la lettiera negli allevamenti di ovaiole.

Quando gli animali vengono accasati è presente pochissima lettiera (da 100 a 300 g/m²) come truciolato o pellet. Per la notte le galline si spostano nei livelli superiori della voliera per riposare. Circa due terzi di pollina viene raccolta grazie ai nastri e trasportata fuori dal capannone, mentre la parte restante viene utilizzata.

Questo strato di pollina si accumula lentamente durante il ciclo. Data l’attività intensa delle galline nella lettiera le sue particelle diventano sempre più fini e sottili per poi trasformarsi in particelle sospese nell’aria. Più polvere si forma più lettiera c’è. Esistono una serie di fattori che favoriscono una maggiore essiccazione della lettiera e l’abrasione delle particelle, che di conseguenza provocano la formazione di polvere.

Aria del capannone

Secondo i requisiti dell’ordinanza Tedesca sulla protezione e la gestione degli animali da produzione (4,5 m³/kg h), gli attuali sistemi di ventilazione nei capannoni di ovaiole sono due volte più grandi di quanto richiesto dalla norma DIN 18910. Il tasso di ricambio dell’aria è molto elevato con 8-10 ricambi all’ora. Poiché le ovaiole rilasciano pochissima acqua nell’aria, l’aria calda con un contenuto d’acqua leggermente superiore ha ottime proprietà di essiccazione. Con le attuali attrezzature avicole, l’aria fresca e umida non raggiunge direttamente la lettiera, cioè non si condensa immediatamente. I sistemi di ventilazione a pressione negativa con prese d’aria posizionate sulle pareti laterali del capannone creano un getto d’aria che attraversa l’impianto fino ad arrivare al centro del capannone, con una differenza di pressione di 10-40 Pa. In questo modo, l’aria viene prima riscaldata e in seguito raggiunge l’area vicino al pavimento. Con un soffitto liscio e senza ostacoli, l’aria fresca può fluire continuamente lungo questa superficie (effetto Coandӑ)

I capannoni con gli uscioli utilizzano una ventilazione a pressione bilanciata. Il più delle volte vengono installati camini per l’aria fresca. Un ventilatore integrato tramite un deflettore porta l’aria fresca all’interno del capannone attivando la circolazione dell’aria a partire dal centro del capannone. Sempre tramite i camini, l’aria calda viene aspirata al loro interno e mescolata con l’aria fresca tramite un’apertura. Questo significa che anche volumi di aria ridotti generano aria miscelata che muove attivamente tutta l’aria della zona.

Acqua

Un’altra causa della lettiera molto secca può essere che gli animali consumano pochissima acqua. In generale, le galline ovaiole dovrebbero bere circa 225-250 ml al giorno. Il consumo non dovrebbe mai essere molto superiore o inferiore a questa quantità.

In capannoni moderni e ben isolati la lettiera rimane asciutta e friabile. L’umidità viene rimossa dai mucchi di lettiera simile alla lettiera per gatti. Tutto ciò è vantaggioso per le zampe degli animali e per la loro attività. L’unico svantaggio: l’aumento della formazione di polvere.

Misure tecniche per la riduzione delle polveri

Le sezioni successive presentano quattro misure tecniche, che combinate con altre tecnologie, contribuiscono alla riduzione della polvere. In generale, queste misure mirano a ridurre la quantità di pollina che entra a far parte della lettiera ed a evitare la formazione di particelle molto fini.

Riduzione della lettiera:

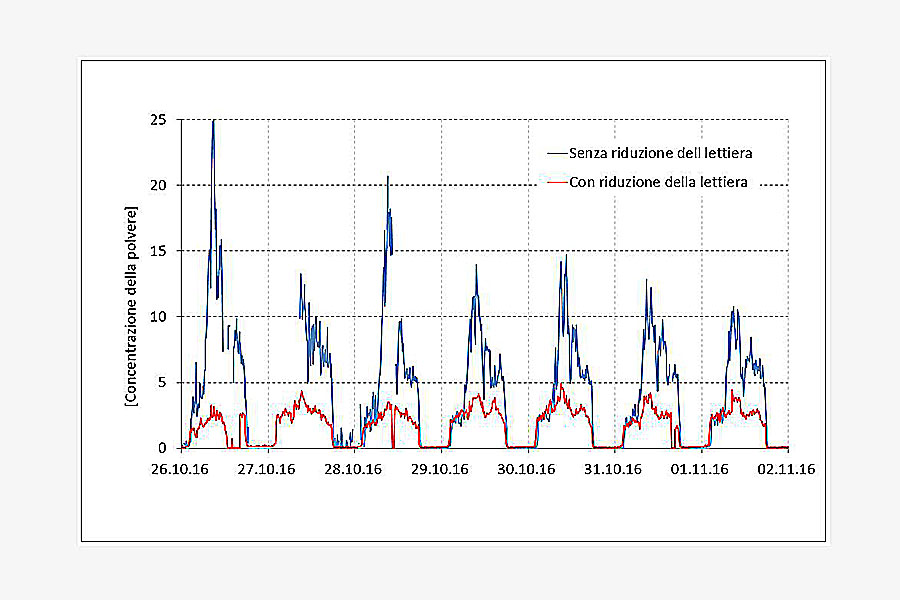

La riduzione continua e, se possibile, automatica della lettiera può diminuire efficacemente la formazione di polvere. Invece della superficie di emissione, viene ridotta la percentuale di particelle più vecchie nella lettiera che si trasformano prima in polvere. Uno studio ha confrontato due capannoni identici di ovaiole con voliere Natura Nova; uno degli allevamenti aveva un sistema di riduzione della lettiera, l'altro no. Senza riduzione della lettiera, lo strato di lettiera raggiunge un’altezza di 12 cm alla fine del ciclo, mentre quello con sistema di riduzione raggiunge un’altezza di soli 2 o 3 cm. La figura 2 mostra la concentrazione di polvere in entrambi i capannoni, con e senza sistema di riduzione della lettiera. L'effetto di riduzione della polvere è chiaramente visibile per la seconda metà del ciclo. Nell’allevamento con il sistema di riduzione la quantità di polvere è stata ridotta in media del 42 %, praticamente di un quarto. Anche se la superficie di emissione non viene modificata il potenziale di emissione della polvere è notevolmente ridotto grazie all’estrazione continua delle particelle più vecchie che per prime si trasformano in polvere.

Figura 2: Quantità di particelle sospese in un allevamento con e senza sistema di riduzione della lettiera

Barriere di volo:

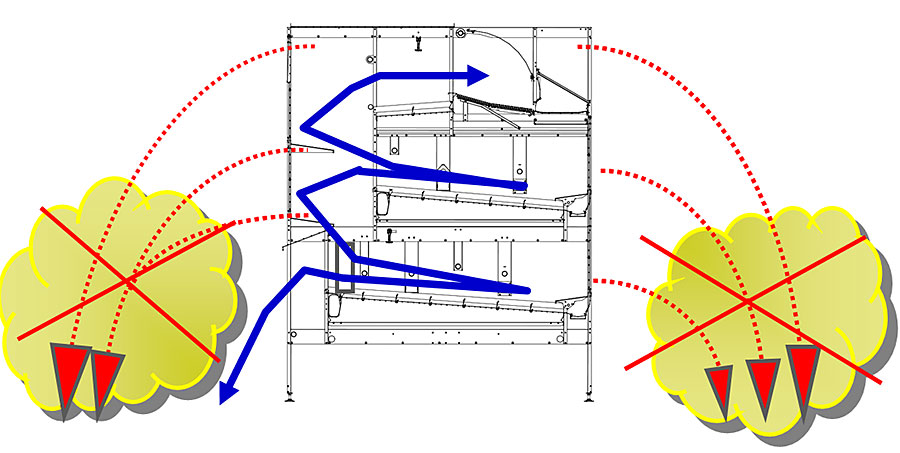

Gli animali che svolazzano dai livelli superiori della voliera per arrivare alla lettiera sollevano grandi quantità di polvere. Ci sono sistemi di voliere disponibili che possono essere raggiunti solo dal livello inferiore e hanno delle barriere di volo nei livelli superiori (fig. 3). Questi sistemi mostrano una riduzione delle emissioni di polvere del 70% (VDI3894). In questi sistemi il sollevamento della polvere è ridotto perché gli animali volando non hanno accesso al livello superiore dalla lettiera. Tuttavia questi sistemi in Germania non sono diventati uno standard perché possono essere usati anche per chiudere totalmente i livelli inferiori. La scelta di questo design ha due motivi, consente agli animali di conoscere il sistema dopo l’accasamento e facilita l’ispezione. Sebbene la chiusura completa del sistema è consentita fino a tre settimane dopo l’accasamento secondo l’ordinanza Tedesca sulla protezione e la gestione degli animali da produzione, alle autorità di controllo non è andata molto bene perché si supponeva che gli allevatori tenessero il sistema sempre chiuso. Va detto anche che questo tipo di sistema di gestione permette di influenzare l’attività e i movimenti degli animali, riducendo così le emissioni di polveri.

Figura 3: Le barriere di volo possono ridurre la quantità di polvere sollevata.

Aree di lettiera più piccole:

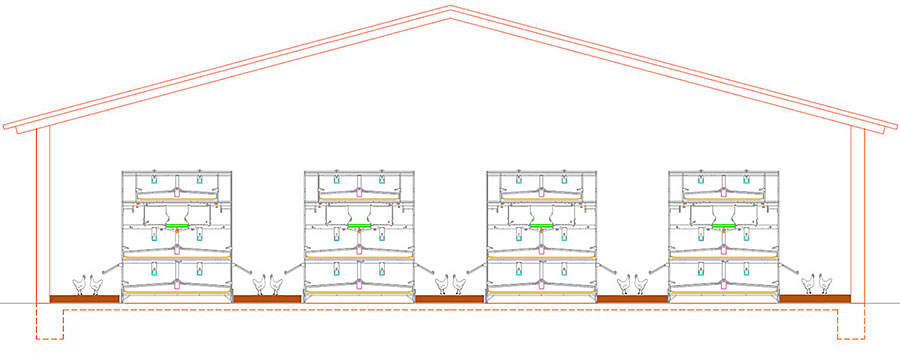

In generale, il 100% del pavimento negli allevamenti avicoli è lettiera e quindi considerato come superficie utile. Per utilizzare in modo ottimale la superficie del capannone in fase di progettazione si calcolano 9 capi/m2 all’interno del sistema di gestione e lo stesso per il pavimento. In questo modo, l’allevamento può ospitare fino a 18 capi/m2, come consentito in Germania, mentre la metà della superficie utile è calcolata come area di lettiera. L’ordinanza Tedesca sulla protezione e la gestione degli animali da produzione, tuttavia, richiede che un terzo della superficie del capannone o almeno 250 cm2/capo deve essere area di lettiera che permetta agli animali di razzolare e fare il bagno di sabbia. Per ridurre il più possibile la superficie di lettiera, con l’obbiettivo di produrre solo una bassa quantità di particelle sospese, il 45% della superficie sarebbe sufficiente per soddisfare le disposizioni dell’ordinanza Tedesca sulla protezione e la gestione degli animali da produzione. La diminuzione della percentuale di lettiera riduce significativamente l’area che produce polvere. La figura 4 mostra un esempio di un allevamento a tre livelli con il primo nastro pollina installato sopra il pavimento.

Figura 4: Allevamento di ovaiole a tre livelli per ridurre la quantità di lettiera e quindi la formazione di polvere

Umidificazione della lettiera:

In caso di lettiere molto asciutte, può essere utile legare le particelle sospese per mezzo di un sistema di nebulizzazione ad alta pressione. Tale sistema è in grado di creare gocce molto fini (2-5 µm) per mantenere l’acqua nell’aria il più a lungo possibile. L’umidificazione bagna anche la superficie della lettiera impedendo alle particelle sospese di rimanere in aria. Trovare il corretto dosaggio, tuttavia, non è semplice. Troppa umidificazione può causare un aumento del rilascio di ammoniaca se il contenuto di acqua nella lettiera è disponibile per la conversione enzimatica dell’azoto. Inoltre le attrezzature possono inumidirsi e corrodersi.

Conclusione:

- In sintesi, si può affermare che molti obbiettivi in materia di benessere animale sono stati raggiunti con la decisione di produrre uova a terra e free range.

- Per la gestione della polvere oggi ci sono diversi approcci tecnici. Di conseguenza essi devono essere perseguiti nella pratica, basandosi su conoscenze acquisite negli anni passati.

- Scienziati e legislatori sono ora chiamati ad affrontare le conseguenze e i conflitti di interesse causati da regolamenti di gestione volti principalmente al benessere animale.

Dr. Ralf Kosch, Big Dutchman International GmbH

Pubblicato nell'edizione speciale del DGS 27172018: Schwerpunkt Tiergesundheit (Focus sulla salute degli animali)